——走进广东思锐光学股份有限公司实验室

球面镜、非球面镜、柱面镜……一个可更换的镜头内部,巧妙地融合了多组不同功能的镜片,它们通过精密的组装,共同创造出光影的和谐交响。

球面镜、非球面镜、柱面镜……一个可更换的镜头内部,巧妙地融合了多组不同功能的镜片,它们通过精密的组装,共同创造出光影的和谐交响。

近日,记者参观了位于五桂山街道的广东思锐光学股份有限公司的实验车间,一探可更换镜头的诞生过程,在公司人员的引导下,深入了解了镜头制造的几个关键步骤。

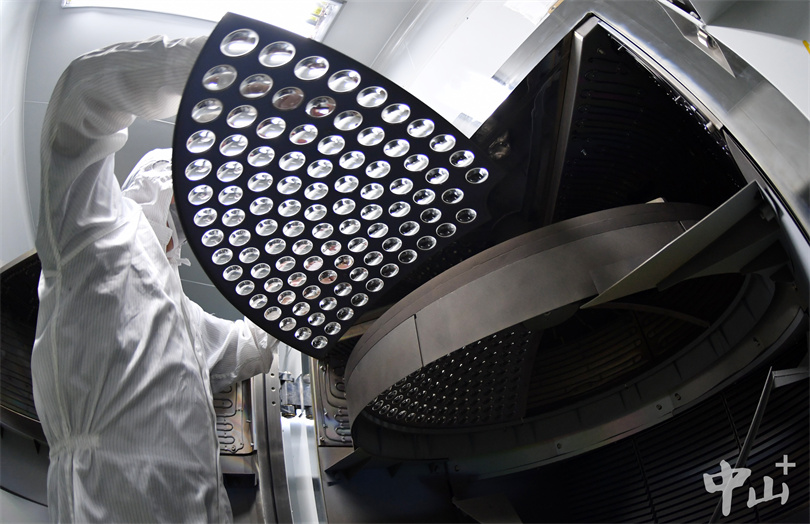

首先,镀膜车间的科技含量令人印象深刻。从产品检测、超声波清洗到镀膜,每一片镜片都在严格的审核下有序地流转。

在300多摄氏度的高温和真空环境中,单面镀膜需要90分钟,双面则需180分钟,每次镀膜可处理200至1000片镜片。最引人注目的是采用了超低反射膜技术,这不仅显著提升了成像效果,还使双面镀膜的透过率达到了99%。这种膜技术不仅提高了清晰度,还具备了防眩光的特性,反射率低于3%。

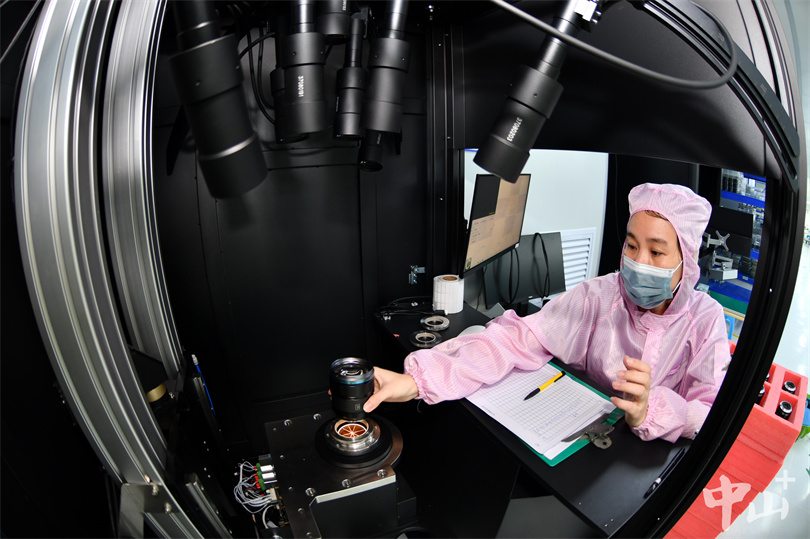

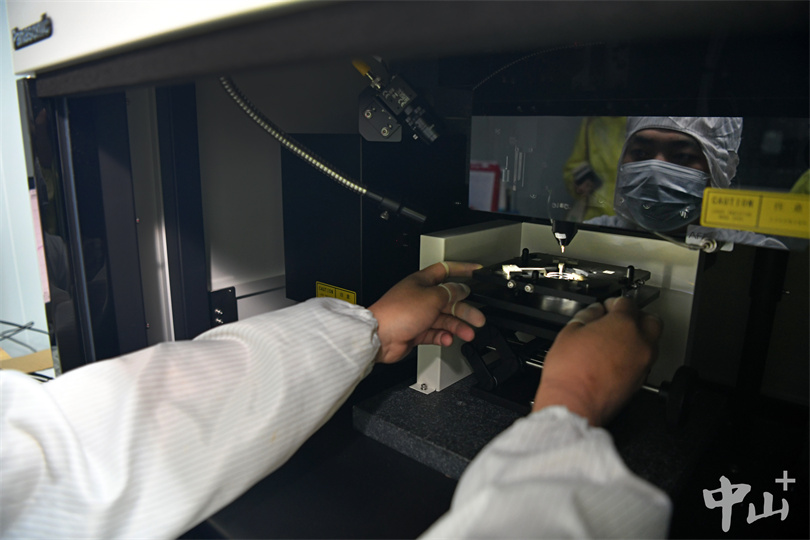

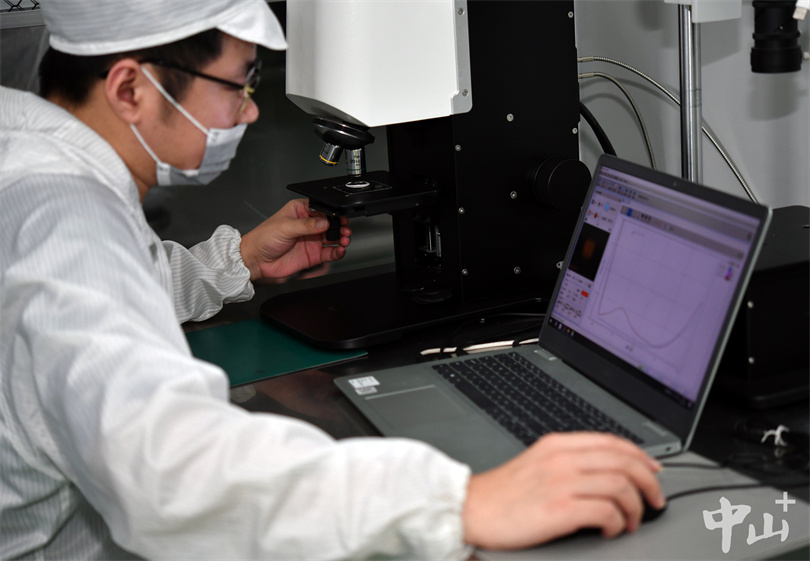

随后,记者的目光转向非球面车间,只见工程师端坐在一台仪器前,用镊子将镜片固定在操作盘上,然后放入仪器内,按下按钮,显示屏上便出现了微观影像。工程师仔细检查镜片的曲率。这个环节主要是检验镜片和膜层的质量,力求将图纸要求的基准与实际产生的公差值降到最低。根据镜片的大小,一次检测通常在10至20分钟内完成。而工程师使用的这台看似普通的机器,市场价格竟高达四五百万元。

据介绍,思锐光学自2001年成立以来,从一家生产三脚架的公司,已经发展成为集研发、生产、销售摄影摄像器材产品于一体的综合性企业,主要产品涵盖光学镜头、户外光学、光学元组件。截至目前,思锐光学已获得241项全球专利授权,其中发明专利69项。

▲在专业的千级无尘室内使用工厂秘制清洁剂对镜片表面进行清洁,确保装入镜头内的每一枚镜片无任何脏污和尘埃。

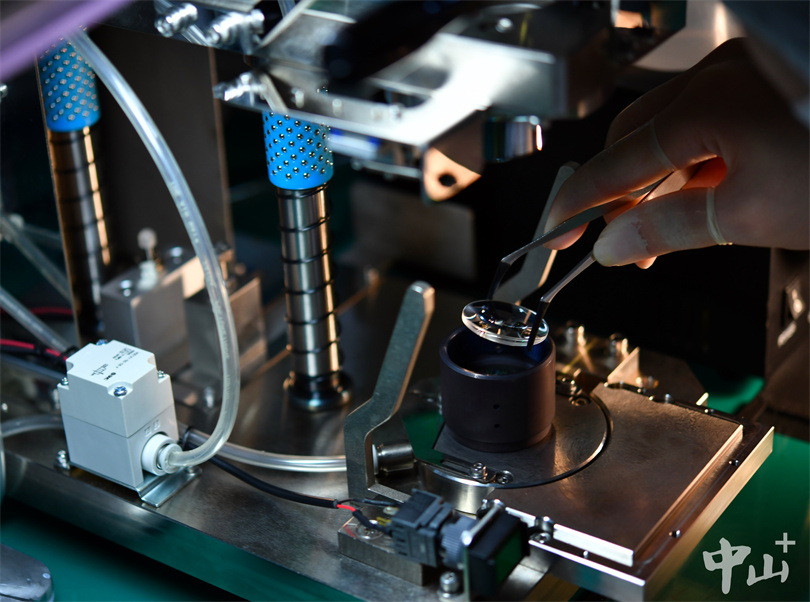

▲对高精度组合配件进行手动矫正。

▲使用专业的镜头螺丝锁付工具,对镜头每一个螺丝使用对应的扭力标准进行锁付。

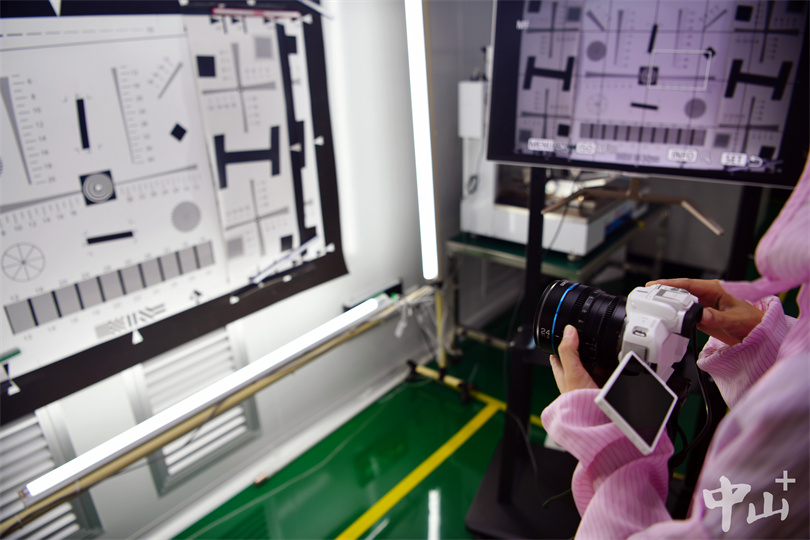

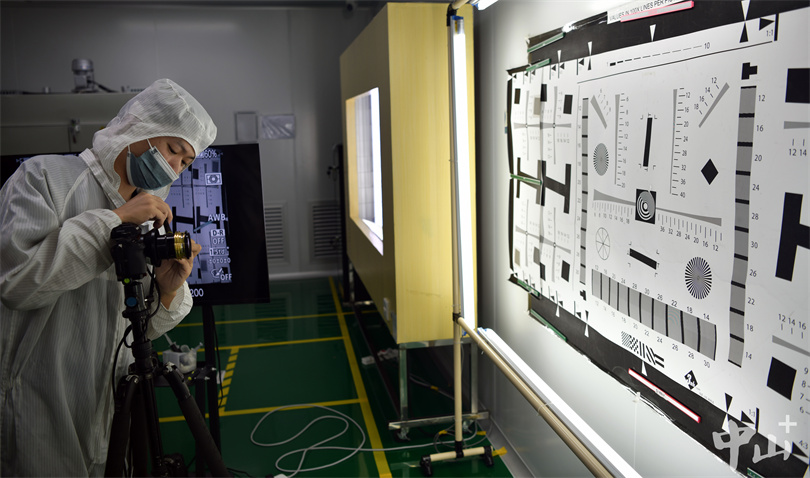

▲每颗镜头出厂前通过专业的检测图纸,对镜头成像的清晰度进行测试。

▲对镜头的清晰度进行测试,调整,确保镜头出厂能达到最佳效果。

▲在千级车间内人员穿着防尘防静电工作服,使用专用治具进行镜头组装,保证镜头精度一致。

▲在千级车间内人员穿着防尘防静电工作服,使用专用治具进行镜头组装,保证镜头精度一致。

▲镜头组件在装配前使用专业的偏心仪器进行测试校对。

▲在静电防护区域,对镜头内部的电子配件进行安装。

▲镜头出厂前,工厂负责质检的同事使用全自动镜头清晰度检测仪器,对镜头进行检测。

▲非球面镜片压型完成后,用UA3P百万级检测仪器进行镜片面精度检测,确保PV值在设计要求范围内流入下工序使用(精度达到2微米内)。

▲非球面镜片压型完成后在较黑的环境下用强光灯对镜片表面进行外观(光洁度)检查,保证镜片外观符合设计要求流入下工序使用。

▲非球面模压前对被压镜片表面(预形体)进行外观(光洁度)确认,保证模压后良率及延长模具使用寿命。

▲非球面模压前将确认好外观的预形体放入模压套筒内定位,定位好后送入模压机压型。

▲球面研磨正在对镜片表面进行最后一道精抛工序,使镜片外观(表面光洁度)及R值(表面精度)达到设计值要求范围内。

▲作业员正在对研磨加工出的镜片进行初步外观检测,看镜片表面有无明显瑕疵。

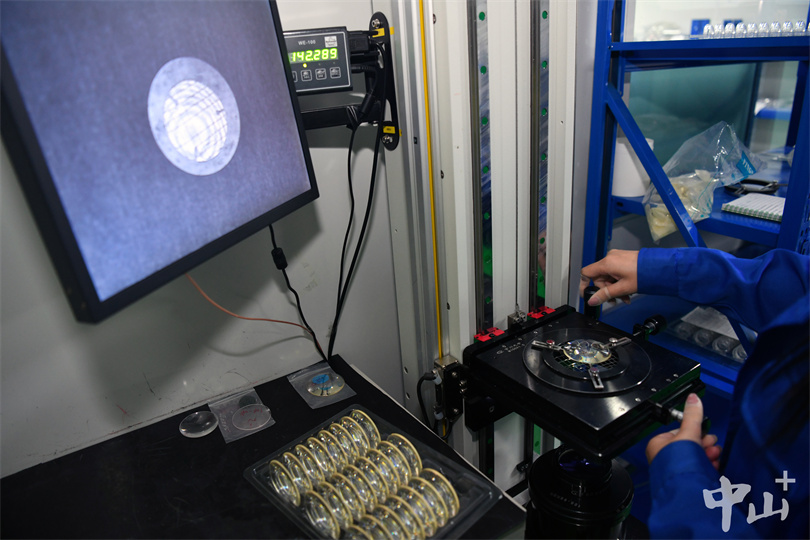

▲球面镜片正在使用干涉仪进行镜片面精度检测(干涉条纹、牛顿环)。

▲检测员正在手动检测镜片中心厚度(要求在微米级)确保数值在设计要求范围内。

▲检测员在使用自动测量厚度仪器检测镜片中心厚度,确保每件产品符合设计要求。

▲球面镜片加工完成后在较黑的环境下用强光灯对镜片表面进行外观(光洁度)检查,保证镜片外观符合设计要求。

▲磨边工序正在使用自动磨边机对镜片外圆(外径)进行加工,使镜片外径、倒角、中心偏、深度、高度、特寸、平行差等设计值在设计要求范围内。

▲镀膜前的超声波清洗,通过超声波震动在特制的溶剂内将镜片表面清洗干净,确保没有一点灰尘和脏污。

▲已检验完成的镜片放置在洁净柜内,待镀膜上机加工。

▲日本进口高精度镜片镀膜机,能加工出符合设计要求的镀膜膜系。

▲日本进口高精度镜片镀膜机,能加工出符合设计要求的镀膜膜系。

▲工作人员将已检验OK的产品放进镀膜机开始加工。

▲专业的检验人员对需要镀膜的镜片做镀前品质检验,确保每一枚镜片的洁净度和质量。

▲镀膜完成的镜片通过高精度仪器对膜层检测,确保每一批加工品质都符合设计要求。

图/本报记者 明剑

文/见习生 陈梓煌 本报记者 李鑫

编辑 刘永盛 二审 明剑 三审 苏小红